Definizione di Lean Organization

Con il termine Lean Organization si è soli indicare un approccio organizzativo che ha fatto proprio i principi della Lean Production (produzione snella). Tale termine è stato ideato nel 1992 dai ricercatori del MIT, , nel loro best-seller “The Machine that changed the World”, in cui illustrano il sistema di produzione che ha permesso alla Toyota, una piccola azienda giapponese, di divenire un gigante conosciuto e apprezzato in tutto il mondo.

Il Toyota Production System (TPS) è incentrato su un approccio manageriale, fortemente influenzato dalla cultura del paese del Sollevante, ed è fortemente orientato alla ricerca del valore per il cliente (tra cui la qualità) e all’eliminazione sprechi.

I successi ottenuti dal modello implementato da Taichi Ohno ha fatto si che, negli anni a seguire, migliaia di organizzazioni nel mondo hanno adottato, seppur con modifiche e personalizzazioni, il modello lean.

Ad oggi, inoltre, l’approccio snello non viene utilizzato solo in ambito produttivo ma esteso anche in altre aree aziendali (es. Lean Office). Ecco perché, seppure le righe che seguiranno effettueranno un’analisi su quanto di quanto inizialmente ideato per ambiti produttivi, oggi preferiamo parlare di Lean Organization.

L’obiettivo della Lean Organization

La genialità dell’intuizione degli imprenditori Sakichi (padre) e Kiichiro (figlio) Toyoda, illuminati dall’ingegnere Ohno sta nella semplicità della metodologia: fare solo ciò che serve, creando valore per i clienti ed eliminando ogni forma di spreco. Non c’è, dunque, nessun interruttore magico da schiacciare per passare alla produzione snella: al contrario, occorre un miglioramento continuo portato avanti giorno dopo giorno volto ad aumentare il valore percepito dal cliente finale e a ridurre sistematicamente gli sprechi.

In altre parole “fare sempre di più con sempre di meno”: meno tempo, meno spazio, meno sforzo, meno macchine, meno materiali.

Questo è possibile solo con il coinvolgimento di persone motivate al miglioramento continuo.

Ecco perché quando si parla di Lean Organization non si può prescindere dal concetto di Lean Thinking (pensiero snello). Quando si parla di lean system, infatti, oltre che un metodo da applicare, si fa riferimento ad una forma mentis, un modo di pensare, che ispira il metodo stesso.

I cinque principi su cui si basa il pensiero snello sono:

- Valore (Value): il punto di partenza è la definizione del valore secondo la prospettiva del cliente. Il valore è solo quello che il cliente è disposto a pagare. Tutto il resto è spreco, e va eliminato.

- Produzione “tirata” (Pull production): soddisfare il cliente significa produrre solo quello che vuole, solo quando lo vuole e solo quanto ne vuole. La produzione è così “tirata” (pull) dal cliente, anziché “spinta” (push) da chi produce.

- Mappatura (Mapping): per eliminare gli sprechi occorre “mappare” il flusso del valore, ovvero delineare tutte le attività in cui si articola il processo operativo distinguendo tra quelle a valore aggiunto e quelle non a valore aggiunto (e dunque non necessarie e da eliminare);

- Flusso (Flow): il processo di creazione del valore è visto come un flusso, che deve scorrere in modo continuo, con relativa riduzione dei tempi di attraversamento (lead time) del materiale.

- Perfezione (Perfection): la perfezione è il punto di riferimento a cui si deve tendere senza fine attraverso il miglioramento continuo, e corrisponde alla completa eliminazione degli sprechi.

I nemici della Lean Organization: gli sprechi

È spreco (muda) tutto ciò che consuma risorse, in termini di costo e tempo, senza però creare valore per il cliente. Nella cultura giapponese, il concetto di muda ha un significato etico simile a quello occidentale del peccato, ed è perciò forte la motivazione a evitarlo.

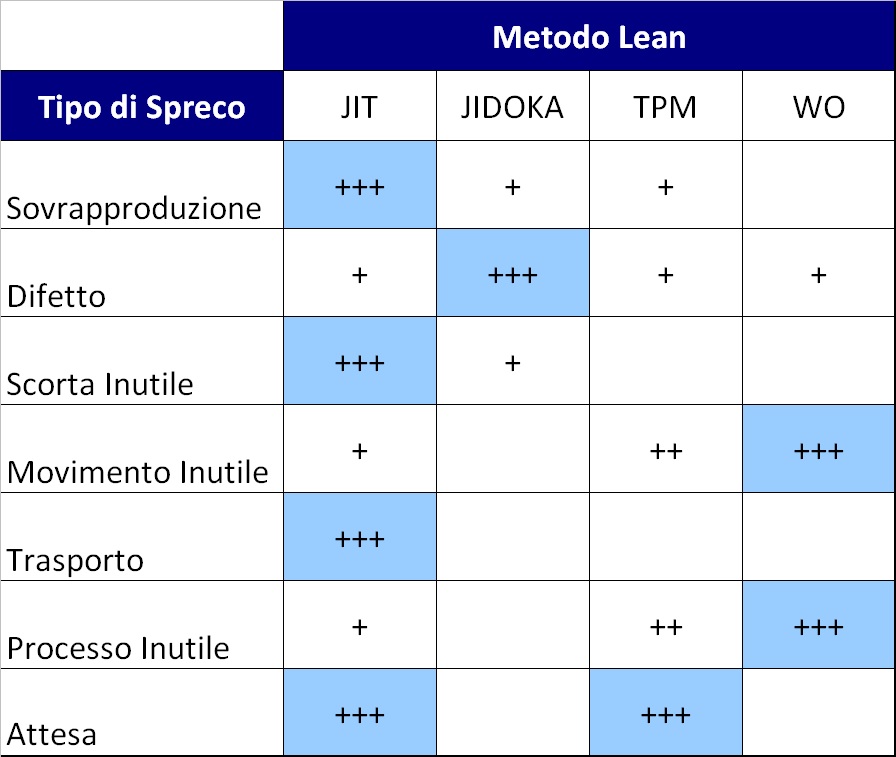

In un’organizzazione che adotti un approccio di Lean Organization sono sette differenti tipologie di spreco da eliminare, tra cui la più grave è la sovrapproduzione, in quanto è all’origine degli altri tipi di sprechi, in particolare delle scorte, dei difetti e dei trasporti.

Un’organizzazione Lean mira a rimuovere:

- La sovrapproduzione: se si produce a lotti, secondo una logica non direttamente collegata agli ordini ricevuti, si rischia di avere una rimanenza di una quantità di prodotti non richiesti dal mercato. La Lean Production (e dunque anche la Lean Organization) mira a far si che la produzione deve essere strettamente collegata alla domanda, proprio per evitare stoccaggi e rimanenze. Per far ciò sarà necessaria una pianificazione della produzione orientata alle effettive richieste del cliente nonché reattiva/flessibile tale da soddisfare le necessità produttive;

- Il Tempo di Attesa: se viene a mancare un’ottima sincronizzazione tra le varie fasi del processo, oppure vi sono tempi morti di produzione o tempi di attesa dovuti a problemi di bilanciamento, il tutto impatta negativamente sull’efficienza generale del sistema. Tutti quei tempi non strettamente necessari al ciclo di fabbricazione del prodotto, sono sprechi che vanno eliminati;

- Le scorte inutili: se lungo il processo rimangono scorte di materie prime o semilavorati, gli sprechi generati si riflettono su tutto il sistema produttivo, comportando danni inutili e perdita di valore. E’ dunque necessario ridurre al minimo la scorta di pezzi e materiali tra una fase e l’altra, minimizzando quello che è il “capitale fermo” nel processo.

- I Trasporti: la movimentazione del materiale non crea mai valore aggiunto ma tuttavia spesso necessarie. Il trasporto da un reparto ad un altro è dunque una lavorazione aggiuntiva che se non è ottimizzata e comporta uno spreco di tempo e risorse. E’ dunque necessario analizzare concretamente quelli che sono i trasporti necessari e quelli che possono essere evitati, agendo di conseguenza;

- I Movimenti inutili: come per i trasporti, tutti qui movimenti all’interno del ciclo di lavorazione che non aggiungono valore alla produzione, devono essere eliminati sul nascere. Minimizzare i movimenti di uomo, macchina e prodotto all’interno del ciclo stesso, garantisce efficienza a tutti gli effetti e di conseguenza, un sostanziale aumento di produttività.

- I Processi inutili: con un’attenta analisi di tutto il processo è possibile identificare quelle fasi che sono inefficienti all’interno del ciclo di lavoro. Tutto quello che crea rallentamenti del flusso, scarti sui prodotti e incremento dei costi, comporta uno spreco. Serve un costante monitoraggio e analisi per identificare i processi che potrebbero essere eliminati nel caso in cui non portano valore aggiunto ma solo spreco in termini di tempo, spazio, costi e risorse.

- I Difetti: la difettosità non è solo causa di perdita di clientela ma anche perdita di opportunità per ottimizzare la produzione. Analizzare il pezzo sotto ogni punto di vista e ricontrollare tutto il suo ciclo di produzione, permette di identificare in quale fase è più probabile che si verifichi il difetto, intervenendo sul problema per cercare di ridurlo;

Come eliminare gli sprechi

Come detto in precedenza, il metodo lean punta a eliminare gli sprechi. Ma come? Quali sono gli strumenti e le tecniche che possono ridurre i muda?

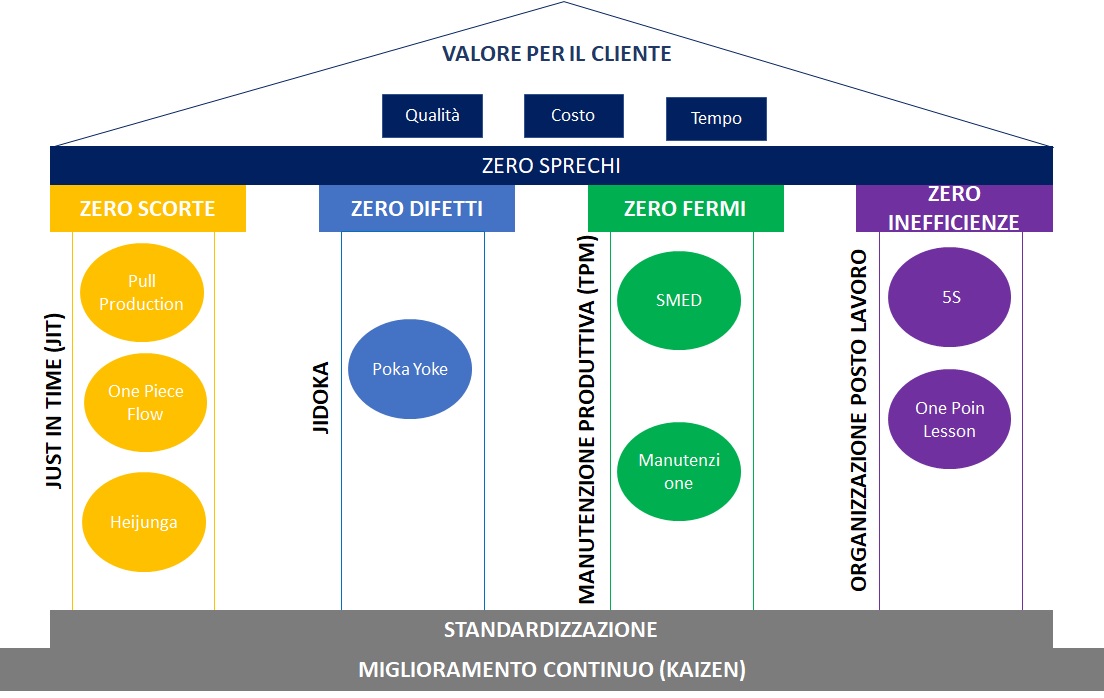

Per sintetizzare la filosofia di una Lean Organization viene spesso utilizzata l’immagina della Casa del Lean in cui emergono, come colonne portanti, i quattro principali strumenti impiegati nella lotta agli sprechi. In dettaglio:

- Just in time (JIT) che mira ad azzerare le scorte e la produzione in eccesso;

- Jidoka che mira ad azzerare i difetti;

- Total Productive Maintenance che mira ad azzerare i fermi;

- e Workplace Organization che mira ad azzerare le inefficienze.

Just in Time

Il Just-in-Time (JIT) è un sistema di governo del flusso logistico basato sul concetto di produrre solo quando serve, vale a dire quando si è in presenza di domanda da parte del cliente che sta immediatamente a valle seguendo il flusso del processo. Questo modo di organizzare il lancio della produzione, unitamente all’adozione di lotti sempre più piccoli (grazie all’introduzione delle tecniche di set-up rapido, il così detto SMED), elimina o riduce drasticamente lo stazionamento del materiale fermo in attesa di essere lavorato, riducendo quindi il tempo totale di attraversamento che passa da giorni a ore.

Gli elementi che caratterizzano un sistema orientato al Just in Time sono:

- Pull Production: la produzione di tipo “pull” si pone in contrapposizione ai sistemi tradizionali (push), basati su programmi di produzione fissati in un tempo precedente e quindi inevitabilmente destinati a non rispecchiare l’effettiva domanda.

Con il sistema pull, invece, l’avanzamento del flusso produttivo è guidato dai clienti e non dall’ufficio programmazione. Ciò significa che nessuno a monte dovrebbe produrre beni o servizi fino al momento in cui il cliente a valle, sia interno che esterno, non li richiede. - One-Piece-Flow: la produzione di un pezzo alla volta è la soluzione ottimale per la riduzione del tempo di ciclo. Il sistema One Piece Flow è un modo per organizzare l’avanzamento dei materiali “uno alla volta”, con la possibilità di cambiare modello di prodotto ad ogni passaggio;

- Takt Time: la lean production ha nel suo DNA la capacità di “pulsare” come pulsa il mercato. Il Takt Time è il parametro che lega la produzione al mercato. In pratica è il tempo disponibile per la produzione diviso per la domanda dove ognuno dei due termini riferito allo stesso orizzonte temporale. Il takt time rappresenta dunque il ritmo al quale deve scorrere il flusso del valore: ogni quanto tempo (medio) c’è bisogno di un pezzo per soddisfare la domanda del cliente. Da non è da confondere con il Tempo di Ciclo che è il tempo che trascorre tra l’inizio e la fine di una lavorazione, per fare un prodotto.

Dalla conoscenza di entrambi si ricava un importante parametro del processo: il numero di operatori necessari. - Heijunka: è il livellamento di produzione che equilibra il carico di lavoro all’interno della cella produttiva minimizzando le fluttuazioni di fornitura. Gli elementi principali della produzione Heijunka sono:

- livellamento del volume di produzione

- livellamento del mix di produzione

Tramite tale livellamento di questi due fattori, viene assicurata una distribuzione uniforme di manodopera, materiali e movimenti.

Jidoka

Il termine Jidoka, letteralmente “autonomazione“, significa da un lato dotare ogni macchina di un sistema automatico nel processo produttivo e, dall’altro, formare ogni lavoratore in modo da poter fermare il processo produttivo al primo segnale di una qualche condizione anomala. Per certi versi, dunque, è un dotare di un “tocco mano” il sistema automatico. La sua finalità è il raggiungimento di elevati livelli qualitativi raggiunti all’interno dello stesso processo produttivo. Questo obiettivo della lean production può essere raggiunto solo in presenza di due condizioni:

- l’impianto o la macchina devono fermarsi quando la qualità non è più assicurata

- l’intervento sulla macchina o sull’impianto non deve in nessun modo alterare la qualità dell’output

Quindi ogni pezzo è controllato dall’operatore stesso subito dopo la realizzazione, spesso attraverso dispositivi che rendono il processo a prova di errore (Poka Yoke). Ogni addetto si sente responsabile della propria qualità, e non esistono controlli reciproci. Sia nelle linee manuali che in quelle automatizzate, l’operatore che rilevi un difetto è autorizzato a sospendere la linea, per evitare il proliferarsi delle anomalie. Il problema deve essere rilevato all’istante e l’arresto immediato del flusso consente una più agevole identificazione dell’origine del difetto. L’uomo è al centro del processo e gli operatori sono garanti del risultato finale, con grandi responsabilità operative: un grande divario rispetto al tradizionale approccio produttivo.

Uno dei principali strumenti per raggiungere l’obiettivo prefissato dal Jidoka, è il Poka Yoke (letteralmente “evitare errori di distrazione”) Tale metodologia della lean production è utilizzata sia per le attività svolte dagli operatori che quelle eseguite dalle machine. Trattasi di semplici accorgimenti che impediscono all’operatore di svolgere delle attività errate rispetto a quelle che dovrebbe eseguire per la produzione di un prodotto, impedendogli di sbagliare.

Si tratta quindi di dime, blocchetti di controllo, tamponi di verifica dei fori, contenitori preformati sulle sagome dei componenti da trasportare, sensori collegati a pannelli di allarme, ecc. I migliori creatori di Poka Yoke sono gli stessi operatori e solo loro possono individuare le aree più nascoste dove esiste necessità di Poka Yoke.

Total Productve Maintenance (TPM)

La Total Productive Maintenance (TPM – Manutenzione Produttiva) è un approccio alla manutenzione che ha come scopo quello di ridurre al minimo le fermate degli impianti ed altre problematiche che possono incidere sull’efficienza ed efficacia dei processi di produzione e/o realizzazione del servizio. A tale scopo il TPM coinvolge la totalità degli operatori, dei manutentori e dei supervisori, nonché il management stesso.

Uno degli elementi cruciali per la realizzazione di un’efficace Manutenzione Produttiva è lo SMED (Single Minute Exchange of Die) che mira alla riduzione dei tempi di setup (o tempi di cambio produzione) rendendo più flessibile e reattivo il processo produttivo.

Workplace Organization (WO)

L’attenzione posta dal sistema Lean sull’Organizzazione del posto di lavoro (Workplace Organization – WO) dimostra quanto sia importante, all’interno del TPS, organizzare tutto ciò che circonda “movimento umano” in modo da creare una sequenza efficiente di produzione che eviti ogni muda nonché un’area di lavoro sicura ed ergonomica. Il principale strumento per la realizzazione di un WO consona ai principi della Lean Production è la metodologia delle 5S. Il concetto che sta alla base delle “5S” è semplice: sistemazione, ordine e pulizia sono essenziali per raggiungere l’eccellenza, e senza di esse non può essere garantita la sicurezza, la qualità, l’efficienza produttiva e il benessere di chi lavora.

Lean Organization, non solo lotta agli sprechi

I 4 pilastri sopra descritti hanno un ruolo fondamentale per l’eliminazione dei 7 sprechi, seppure ciascuno di loro con un diverso impatto. Ad esempio il Just-in-Time (ed in particolare con la tecnica kan-ban) è una delle principali tecniche per combattere la sovrapproduzione.

Ma la Casa del Lean non si riassume solo nella presenza dei 4 pilastri. Vi sono elementi trasversali e fondamentali che stanno alla base dell’intera struttura quali:

- la Standardizzazione (Standard Work): alla base della filosofia Lean vi è il concetto di standardizzazione del lavoro. Nella Lean Organization, infatti, standardizzare le attività lavorative significa riuscire a lavorare nel modo più efficace ed efficiente possibile. Standardizzare significa stabilire per ciascuna attività lavorativa una sequenza di compiti ben precisa, definirne i tempi e i materiali da movimentare, in modo che ogni lavoratore che si trovi a svolgere quella data operazione, la svolgerà nello stesso modo. Gli strumenti per perseguire la standardizzazione sono:

- il Takt time: già visto sopra, ed è il “ritmo di produzione”, è il tempo che deve essere utilizzato per produrre un pezzo. Questo meccanismo di scansione del tempo è basato sulla schedulazione mensile della produzione;

- Working Sequence: definizione di sequenze di operazioni univoche per uno stesso processo, che porta un operaio a produrre beni di qualità in modo efficiente, riducendo le scorte e i rischi di infortunio o malattia;

- Standard In-Process Stock: è la quantità minima di componenti che deve essere sempre a portata di mano per la produzione. Essa consente al lavoratore di fare il suo lavoro in modo continuo, eseguendo una stessa sequenza di operazioni ogni volta nello stesso ordine;

- Il Management Visivo (Visual Management): nella filosofia giapponese volta al miglioramento continuo si parla di mieruka, termine con il quale si rifà al concetto di guardare, osservare, esaminare con attenzione e tramite l’impiego di immagini, grafici, numeri ed indicatori, tutti quei fenomeni e quelle attività che di solito non si riescono a scorgere direttamente con gli occhi. Entrando in una fabbrica o in un ufficio Lean si riesce a comprendere a colpo d’occhio il flusso della produzione e a visualizzare in modo immediato le aree di lavoro nonché quelle in cui prestare particolare attenzione. Una così chiara e limpida rappresentazione aiuta a semplificare molti aspetti del processo produttivo, rendendo dunque più facile il miglioramento continuo (vedi sotto). Gli strumenti di Visual Management possono essere raggruppati in 3 differenti famiglie:

- indicatori visivi di processo, vale a dire, tutte le segnalazioni che facilitano lo svolgimento del lavoro tramite indicazioni precise di aree e processi, guidando in modo rapido e intuitivo il corretto flusso dei materiali o delle informazioni. In questa categoria rientrano le segnalazioni di determinati percorsi tramite strisce adesive colorate sui pavimenti oppure di aree destinate allo stoccaggio di specifici materiali o delle scorte: tutti stratagemmi che velocizzano il processo di comprensione delle informazioni. Oltre alla sicurezza e standardizzazione entra in gioco, poi, il fattore tempo: se so cosa fare e come farlo impiegherò sicuramente meno tempo e il restante potrà essere sfruttato per attività a maggior valore aggiunto;

- controlli visivi, ovvero, tutti quegli strumenti che permettono di capire quando e come svolgere una determinata azione e che vengono usati per garantire la sicurezza dei dipendenti o per coordinare al meglio le singole operazioni, rendendo il flusso più organico. Pensiamo a come, ad esempio, durante le rilevazioni di quote degli utensili potrebbe essere utile agli operatori avere un riferimento visivo di ciò che devono fare e in che modo devono farlo. Oppure ai cartellini kanban che forniscono informazioni precise e dettagliate sul flusso di approvvigionamento dei materiali. O, ancora, a semafori posti in produzione in cui il verde indica il momento di compiere un’azione oppure un’operazione in svolgimento, mentre il rosso indica una sospensione;

- i visualizzatori, ovvero grafici e schemi funzionali al monitoraggio e alla comprensione dell’andamento complessivo nonchè utili ad evidenziare eventuali problematiche. Il Visual Management rappresenta, infatti, uno strumento potente che incide sui comportamenti delle persone: non solo consente di mostrare all’operatore i dati puntuali delle prestazioni più significative, ma permette a chiunque osservi, di capire la qualità della prestazione. Questo fa sì che gli operatori si sentano orgogliosi di mostrare il loro contributo. Si genera, infatti, la cosiddetta ownership, cioè il senso di responsabilità dei risultati raggiunti.

- il Miglioramento Continuo (Kaikaku e, soprattutto Kaizen): tra i fini peseguiti dal pensiero Lean, abbiamo visto che vi è la ricerca della Perfezione. Quasi tutti gli strumenti applicativi tipici dell’impresa Lean puntano alla Perfezione. Nel perseguire tale fine vi sono due strade: quella del Kaikaku (miglioramento radicale) e quella del Kaizen (miglioramento incrementale continuo).

- con il termine Kaikaku si fa riferimento ad un’attività di miglioramento, cambiamento improvviso e radicale. In genere, questo tipo di approccio viene utilizzato in situazioni di emergenza in cui è necessario ottenere rapidamente una svolta, eliminando velocemente gli sprechi e riallineando così la produzione verso i risultati attesi. Nei racconti di Womack e Jones sugli interventi di Kaikaku condotti dai Sensei (Maestri della filosofia Lean) giapponesi chiamati a risollevare le sorti di tante imprese in declino, risulta evidente come alla base di ogni ‘’blitz’’ di miglioramento vi siano quattro regole fondamentali:

- Rapidità: ogni intervento di Kaikaku non può durare più di 3-5 giorni;

- Scopo preciso: è essenziale definire un obiettivo chiaro e renderlo noto a tutti i soggetti coinvolti nell’azione;

- Cambiamenti immediati: i Sensei erano soliti fare un’entrata in grande stile nel reparto produttivo da riorganizzare. I lavoratori rimanevano meravigliati dalle richieste di immediato spostamento di macchinari o di ricollocazione dei compiti lungo tutta la linea produttiva. Era essenziale, per i Sensei, essere ambasciatori del motto ‘’Facciamolo e basta“;

- Coinvolgimento: durante gli interventi è fondamentale rendere partecipi tutti i lavoratori delle attività di miglioramento, dagli operai ai manager, in modo che tutti possano toccare con mano le enormi potenzialità dell’approccio Lean e, in questo modo, imparare a “vedere”. (vedi punto precedente);

- con il termine Kaizen, invce, si fa riferimento al principio del miglioramento graduale, fatto di piccoli passi in avanti giornalieri. Kaizen è la parola che fu originariamente utilizzata per descrivere l’elemento chiave del TPS col significato di “fare le cose nel modo in cui andrebbero fatte“. Nell’utilizzo pratico, il Kaizen descrive un ambiente in cui l’azienda e gli individui che vi lavorano si impegnano in maniera pro-attiva per migliorare i processi. La base del miglioramento è quella di incoraggiare le persone ad apportare ogni giorno piccoli cambiamenti nella loro area di lavoro. L’effetto complessivo di tutti questi piccoli cambiamenti, nel tempo, diventa significativo, specialmente se tutte le persone ed i loro responsabili si impegnano in prima persona nel seguire questa filosofia. Compiendo alcuni semplici gesti quotidiani è possibile, infatti, creare dei miglioramenti. Nel perseguire tale fine di continuo miglioramento alla ricerca della Perfezione, le imprese snelle si avvalgono di 5 principali strumenti tra loro intercambiabili e complementari:

- 5Whys (i 5 perché): consiste nel chiedersi cinque volte consecutive “il perché” di un determinato guasto o malfunzionamento. La finalità è la ricerca della radice del problema e non il trovare una soluzione temporanea;

- 5W1H: secondo questa pratica, di fronte ad un guasto o ad un malfunzionamento, l’operatore della Lean Organization deve chiedersi:

- What? (Che cosa?): che tipologia di prodotto sto producendo? Quale è il materiale che lo compone?

- When? (Quando?) Quando si verifica il problema? In che che fase e in quale punto della linea produttiva mi trovo?

- Where? (Dove?) Qual è il pezzo che risulta essere danneggiato o il macchinario che presenta un guasto?

- Who? (Chi?) Sono l’unico ad aver riscontrato questo problema o è successo anche ad altri?

- Which? (Quale?) Esiste un collegamento tra questo problema e un evento in particolare?

- How? (Come?) In che modo si è manifestato il problema?

- I 3 Gen: questo strumento prevede l’analisi delle cause correlate al problema riscontrato. In particolare richiama tre concetti molto importanti della filosofia Lean:

- Genba (luogo di lavoro): per trovare la causa di un problema, bisogna innanzitutto recarsi nel luogo in cui questo è avvenuto;

- Genbutsu (oggetto di lavoro): esaminare con mano il prodotto che ha riscontrato dei difetti, evitando di basare le proprie valutazioni su numeri o analisi;

- Genjitsu (contesto di lavoro): nell’esaminare il problema tenere conto anche del contesto in cui quel tale prodotto viene lavorato o quello specifico macchinario viene utilizzato.

- Problem Solving, cioè la risoluzione dei problemi riscontrati. All’interno del TPS ha un ruolo fondamentale il Ciclo di PDCA (Plan, Do, Check, Act) di Williams Edwards Deming. Il docente americano, trasferitosi in Giappone nel 1947, insegnò ai vertici societari delle più importanti aziende giapponesi come migliorare la qualità di prodotto, fornendo un contributo significativo al paese nel renderlo famoso per prodotti innovativi e di alta qualità.

- con il termine Kaikaku si fa riferimento ad un’attività di miglioramento, cambiamento improvviso e radicale. In genere, questo tipo di approccio viene utilizzato in situazioni di emergenza in cui è necessario ottenere rapidamente una svolta, eliminando velocemente gli sprechi e riallineando così la produzione verso i risultati attesi. Nei racconti di Womack e Jones sugli interventi di Kaikaku condotti dai Sensei (Maestri della filosofia Lean) giapponesi chiamati a risollevare le sorti di tante imprese in declino, risulta evidente come alla base di ogni ‘’blitz’’ di miglioramento vi siano quattro regole fondamentali:

Un ultima precisazione: in generale le attività di Kaikaku e Kaizen non sono viste come due alternative, ma rappresentano due interventi complementari nel tempo per il raggiungimento della Perfezione.

| Per approfondimenti |

| Alcuni siti interessanti

Blog dell’Ing. Di Medio Paolo: https://www.organizzazioneaziendale.net Sito Qualitiamo: http://www.qualitiamo.com/leanmanufacturing/leanmanufacturingportale.html |

| I principali libri sulla lean organization

1. “Lean Thinking” di James P. Womack e Daniel T. Jones 2. “The Toyota Way” di Jeffrey Liker 3. “Chasing The Rabbit” di Steven J. Spear 4. “Learning To See” di Mike Rother e John Shook

|