Nella filosofia della lean manifacturing, il Gemba gode di una particolare rilevanza. E’ proprio nel luogo dove ogni giorno si lavora e si crea valore che i problemi sono maggiormente visibili e le idee di miglioramento maturano.

Ecco perché spesso la nozione di Gemba si accompagna al concetto di Kaizen.

Il “Gemba Kaizen“, si basa dunque su un insieme di miglioramenti portati avanti direttamente presso le singole postazioni di lavoro o i singoli reparti e si articola in 4 fasi:

- recarsi sul posto dove è sorto un problema;

- identificare il problema insieme alle cause che l’hanno originato;

- cercare di eliminare i muda, i mura e i muri;

- risolvere il problema o, almeno, cercare di migliorare la situazione.

In ambito di Gemba Kaizen un ruolo fondamentale è giocato dal supervisore (o responsabile) in quanto coordinatore di tutte le risorse di un determinato luogo di lavoro.

I supervisori nel gemba spesso non conoscono con precisione le loro responsabilità. Molte volte si limitano ad assicurarsi che tutto fili liscio nella produzione assicurando il corretto funzionamento dei macchinari e la gestione del personale. Spesso non hanno neppure in mente le quote di produzione giornaliera: cercano di produrre quanto più possibile fintantoché il processo è sotto controllo, per scongiurare gli effetti negativi dovuti alle tante interruzioni provocate dagli arresti delle macchine, dall’assenteismo e dai problemi di qualità.

In Giappone, dove ha avuto origine la filosofia del gemba kaizen, il ruolo del supervisore si è andato trasformando sotto la spinta innovativa del Twi (Training Within Industry, programma di addestramento delle industrie giapponesi ) sviluppando sulle linee guida dei 3 seguenti principi:

- porre al centro le relazioni umane e il coinvolgimento dei dipendenti (sia sul luogo di lavoro, come nei circoli di qualità ma anche al di fuori per promuovere l’autoemancipazione reciproca dei dipendenti);

- mirare sempre ad un continuo perfezionamento dei processi e dei prodotti;

- mantenere sempre un approccio razionale e scientifico del tipo “pianificare-fare-verificare” (ossia cicli Pdca insegnati da Deaming divenuti assai noti in Giappone) nella gestione delle persone e delle operazioni.

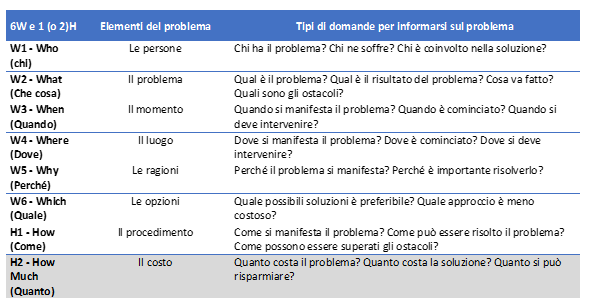

Un tale approccio pose le premesse per lo sviluppo della pratica delle “cinque W e una H” (5W1H), dall’inglese why, what, where, when, who e how (che a volte si trasforma nel 5W2H, aggiungendo la componente del how much, cioè del costo) molto utilizzata per la risoluzione delle problematiche sia nel Gemba (di solito all’interno dei circoli di qualità) ma anche dai dirigenti impegnati in progetti kaizen di più ampio raggio.

Parallelamente si andarono a sviluppare prassi e concetti organizzativi correlati quali il Qcd (qualità, costo e consegna), il management visivo, il muda, le 5S, il Takt Time (il tempo necessario a produrre un’unità di prodotto ordinata dal cliente), etc.

Tutti questi nuove nozioni andarono a modificare anche il ruolo e le attività del supervisore sul luogo di lavoro.

Quindi quale è il ruolo del supervisore odierno all’interno del gemba?

Il supervisore nel Gemba è una persona responsabile di una linea (generalmente costituita da una ventina di operai) e del suo risultato. La tipologia di attività, la qualifica e la relativa job title (in Giappone si utilizza il termine hancho, che in origine significava boss ma che nella terminologia del gemba assume la connotazione di “superiore” ma in altre realtà si possono trovare definizioni quali capogruppo, caposquadra, responsabile, team leader, etc) possono cambiare da azienda ad azienda.

In tutti i casi, però, il suo compito principale è quello di gestire input per ottenere determinati output dove:

- Gli input, a seconda anche delle attività assegnate, sono detti anche le 5M: manodopera, macchina, materiali, misure e metodi (le 5M talvolta si riducono alle prime 3 parlando così di 3M).

- L’output, invece, è identificato con il Qcd: il costo, la qualità e la consegna (anche qui le componenti possono variare: se si aggiungono morale e sicurezza si parla di Qcdms)

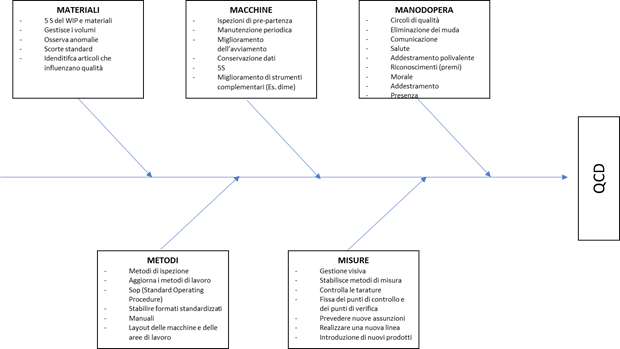

Il diagramma causa-effetto del lavoro di un supervisore è rappresentato dal diagramma di Ishikawa, detto anche, per la sua forma, anche diagramma a lisca di pesce dove appunto:

- Il risultato (l’effetto) è la qualità, il costo e la consegna (Qcd).

- Le cause (i processi), sono i materiali, le macchine, la mandopera, le misure e i metodi (ossia le 5 M). A seconda delle circostanze, più cause (in questo caso l’ambiente), possono essere aggiunte al diagramma.

Facendo leva su questi 5 fattori i supervisori possono raggiungere i traguardi del lavoro, cioè il Qcd.

Non vi è una variabile più importante dell’altra. Tutte nel loro complesso devono essere sotto il controllo del supervisore.

Una menzione particolare spetta però, a nostro avviso, alla Manodopera, cioè alla Gestione delle Risorse Umane. Saranno infatti i suoi collaboratori a divenire i suoi più stretti “alleati” (o nemici) sul luogo di lavoro e nel processo di miglioramento continuo richiesto all’interno del gemba. E saranno sempre i suoi colleghi che potranno aiutarlo nel raggiungimento del Qcd assegnatogli caso mai sostituendosi (in parte) nella gestione delle restanti 4M!

Nessuno però si può sostituire al supervisore nella gestione della manodopera. Spesso i supervisori, nei vari momenti di difficoltà, tendono a nascondersi dietro frasi del tipo “Si, lo so che dovrei fare buoni prodotti in tempo, ma i nostri collaboratori non sono motivati, non hanno le capacità per fare un buon lavoro, hanno poco addestramento e non seguono le regole stabilite!”.

Ma la realtà è un’altra. Se i suoi collaboratori non sono motivati, il supervisore deve introdurre dei programmi per incrementare la loro motivazione; se i lavoratori non seguono delle regole, vanno prese delle contromisure (forse le norme esistenti sono invecchiate e non risultano più praticabili); se gli operatori non sono capaci di svolgere il loro lavoro forse non hanno avuto abbastanza addestramento.

Il supervisore che incolpa i suoi dipendenti sta abdicando al proprio ruolo poggiando le basi per un suo probabile insuccesso. Al posto di nascondersi dietro tali scusanti dovrà invece cercare di far leva su tutti quegli elementi che compongono le spine minori della lisca: addestramento, comunicazione, circoli di qualità, suggerimenti, premi e ricompense, assenteismo e morale.

Tutte le volte che trova un problema collegato agli uomini sarà dunque il supervisore che dovrà farsi promotore di iniziative per trovare una soluzione. Una ricerca non sempre facile ma su cui potrà fare affidamento al supporto della funzione HR.